(+86)-137 5851 1881

(+86)-137 5851 1881

の本質的な分析 手動スラックアジャスター

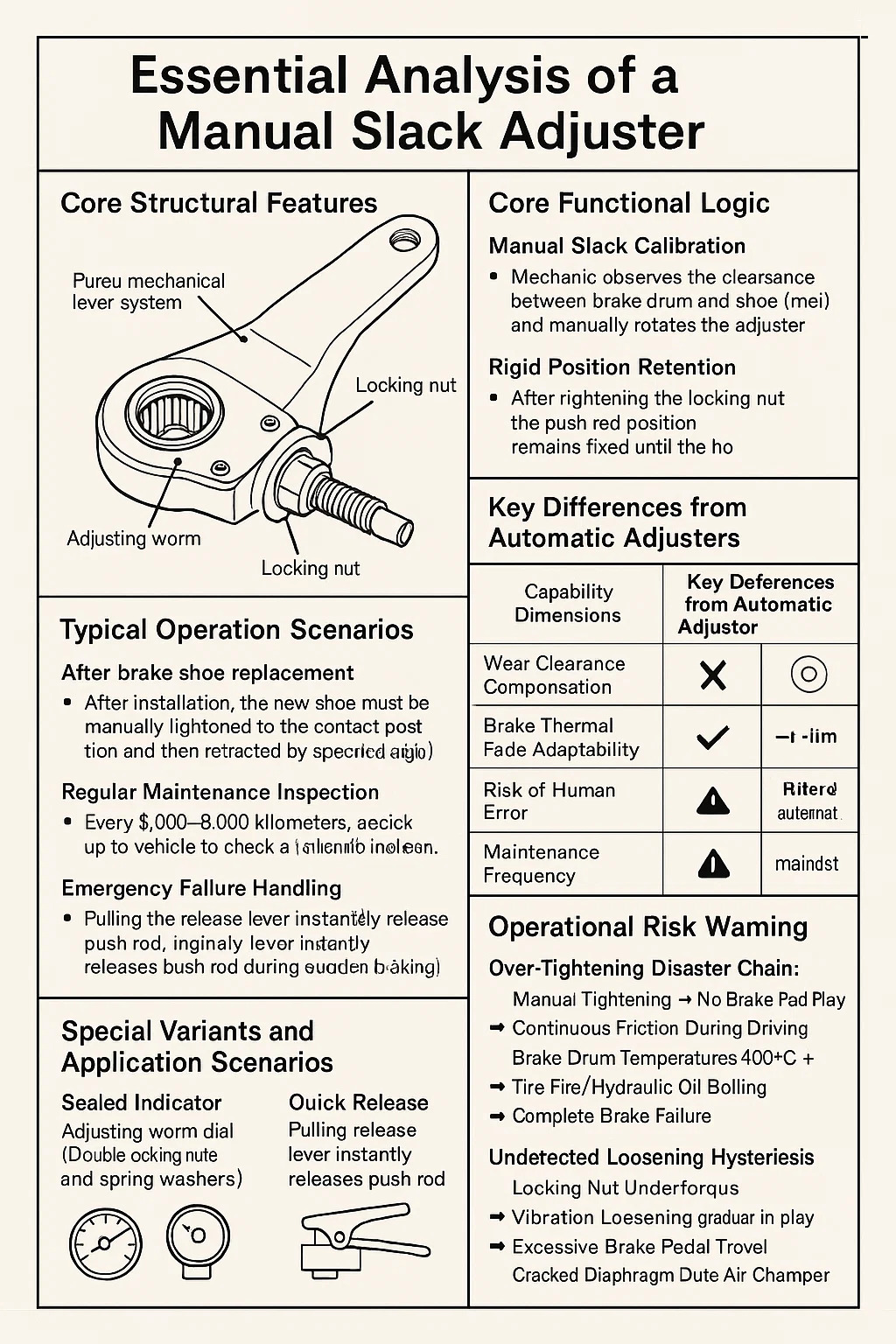

1。コア構造的特徴

純粋に機械的なレバーシステム:手動回転力が増幅され、露出した調整ワーム、ワームギア、または六角形のヘッドを介してプッシュロッドに送信されます。

自動補償メカニズムなし:ラチェットやカウンターなどの内部適応コンポーネントはありません。操作は、視覚的観察とツールに依存しています。

2。コア機能ロジック

手動のスラックキャリブレーション:メカニックは、ブレーキドラムと靴(フィーラーゲージで測定)の間のクリアランスを観察し、アジャスターをプリセットの理論値に手動で回転させます。

剛性位置保持:ロックナットを締めた後、プッシュロッドの位置は次の手動介入まで固定されたままです。

3.典型的な操作シナリオ

ブレーキシューズの交換後:取り付け後、新しい靴を手動で接触位置に締め、指定された角度(3つのワーム歯など)で格納する必要があります。

定期的なメンテナンス検査:5,000〜8,000キロメートルごとに、クリアランスを確認するために車両をジャッキアップする必要があり、耐性がない場合は再調整する必要があります。緊急障害の取り扱い:自動アジャスター障害が発生した場合、車両の動きを修理ポイントに維持するために、クリアランスを一時的に手動で調整します。

4.自動アジャスターとの重要な違い

| 機能ディメンション | 手動スラックアジャスター | 自動スラックアジャスター |

|---|---|---|

| 補償を着用します | 完全に手動介入が必要です | リアルタイムの自律調整 |

| 熱フェード感受性 | 固定クリアランス→熱膨張がブレーキング力をキャンセルします | 最適なクリアランスを動的に維持します |

| ヒューマンエラーの脆弱性 | 過剰締め付け→ブレーキドラッグ→火災の危険 | 機械的なアンチタンパーロジック |

| メンテナンス頻度 | 頻繁に手動チェック/調整が必要です | 設計寿命のためのメンテナンスフリー |

| 障害モード | ナット緩み→暴走クリアランス→システム障害 | 内部発作/骨折→補償麻痺 |

5。特別なバリエーションとアプリケーションシナリオ

スケーリングされたインジケータ:調整ワームには、格納角を定量化するダイヤルが装備されています(マリンアンカーブレーキ用に特別に設計)。

振動耐性の頑丈なタイプ:ダブルロックナットとスプリングワッシャーは、マイニング機械(マイニングトラック用の古いスタイルのブレーキ)による振動による緩みを防ぎます。クイックリリース:リリースレバーをプルすると、プッシュロッドが即座にリリースされ、ブレーキパッドの交換が容易になります(一部の農業機械で)。

6。運用リスク警告

過度に強固な災害チェーン:

手動締め→ブレーキパッドの再生→運転中の連続摩擦→400°Cのブレーキドラム温度→

タイヤ火災/油圧オイル沸騰→完全なブレーキ障害

検出されない緩みヒステリシス:ロックナットのアンダークルク→振動緩和→遊びの緩やかな増加→過度のブレーキペダルの移動→突然のブレーキ中のエアチャンバープッシュロッドによる亀裂ダイアフラム